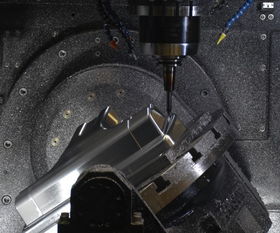

你有没有想过,在CNC加工的世界里,有一种技术能够将原本需要数小时甚至一整天才能完成的精加工任务,缩短到短短几分钟?这可不是科幻小说里的情节,而是真实存在的——超弦加工技术。这项技术正在悄然改变着制造业的格局,让加工效率的提升不再是遥不可及的梦想。今天,就让我们一起深入探索超弦加工技术的奥秘,看看它是如何实现加工效率的飞跃。

超弦加工技术的原理

超弦加工技术,听起来似乎与物理学中的弦理论有些关联,但实际上,它是一种基于微观力学原理的精密加工方法。其核心在于利用高频振动的工具头与工件表面之间的微小接触,通过精确控制振动的频率、振幅和加工参数,实现对工件表面的高精度加工。

想象传统的精加工过程就像是用一把硬尺子去测量和修正一个精密的模型,每一步都需要小心翼翼,耗时费力。而超弦加工技术则更像是一位技艺精湛的雕刻家,用一把高频振动的“雕刻刀”在材料表面进行精雕细琢。这种高频振动能够有效地减小切削力,降低加工过程中的热变形和表面损伤,从而在保证加工精度的同时,大幅提升加工效率。

超弦加工技术的特点

超弦加工技术之所以能够脱颖而出,主要得益于以下几个显著特点:

1. 高精度加工

超弦加工技术能够实现纳米级的加工精度,这在现代制造业中具有重要意义。其高精度加工的特点主要源于以下几个方面:

- 工具头与工件表面的短暂接触:由于接触时间极短,切削力小,热变形和表面损伤几乎可以忽略不计。这使得加工过程中能够保持材料的原始性能,避免因加工过程中的高温和高压导致材料性能的下降。

- 高频振动的精确控制:通过精确控制振动的频率、振幅和加工参数,可以实现对加工过程的精确控制。例如,改变振动的频率和振幅可以控制切削深度和表面粗糙度。较高的频率和较小的振幅通常可以获得更精细的加工效果,而较低的频率和较大的振幅则适用于较大切削深度的加工。

2. 高效加工

超弦加工技术不仅能够实现高精度加工,还能大幅提升加工效率。在传统的精加工过程中,往往需要使用大量的刀具和复杂的加工路径,才能达到所需的加工效果。而超弦加工技术则可以通过使用特定形状的刀具(如大圆弧刀具)和优化的刀路编程,显著缩短精加工时间。

例如,在Mastercam的加工编程软件中,超弦精加工技术通过控制刀具以适当的角度与工件轮廓形状进行精确拟合,可以在保证表面质量的前提下大幅减少加工循环时间。在实际案例中,使用球刀进行精加工需要30分钟,而使用圆弧刀具结合超弦精加工技术,仅需3分钟即可完成。这样的效率提升,无疑是制造业的一大福音。

超弦加工技术的应用领域

超弦加工技术的应用领域非常广泛,几乎涵盖了所有需要高精度加工的制造业领域。以下是一些典型的应用场景:

1. 航空航天工业

在航空航天工业中,对零件的精度和表面质量要求极高。超弦加工技术能够满足这些要求,为航空航天工业的发展提供了强大的技术支撑。例如,在制造飞机发动机的涡轮叶片时,超弦加工技术能够确保叶片的表面精度和光洁度,从而提高发动机的性能和寿命。

2. 汽车工业

汽车工业对零件的精度和可靠性要求也非常高。超弦加工技术能够帮助汽车制造商生产出更高品质的汽车零部件,从而提高汽车的性能和安全性。例如,在制造汽车发动机的气门座圈时,超弦加工技术能够确保气门座圈的表面精度和光洁度,从而提高发动机的燃烧效率和动力输出。

3. 模具制造

模具制造是超弦加工技术的一个重要应用领域。在模具制造中,超弦加工技术能够帮助模具制造商生产出更高精度和更高表面质量的模具,从而提高模具的使用寿命和生产效率。例如,在制造注塑模具时,超弦加工技术能够确保模具的表面精度和光洁度,从而提高注塑成品的品质和一致性。

4. 医疗器械

医疗器械对零件的精度和可靠性要求极高。超弦加工技术能够帮助医疗器械制造商生产出更高品质的医疗器械,从而提高医疗器械的性能和安全性。例如,在制造手术刀片时,超弦加工技术能够确保手术刀片的表面精度和光洁度,从而提高手术的精度和安全性。

超弦加工技术的未来发展趋势

随着科技的不断进步,超弦加工技术也在不断发展。未来,超弦加工技术可能会呈现以下几个发展趋势:

1. 更高的加工精度

随着材料科学和精密加工技术的不断发展,超弦加工技术将能够实现更高的加工精度