在机械加工的世界里,ug加工精度控制始终是衡量一个加工企业技术实力的关键指标。它不仅关乎零件的最终质量,更直接影响着整个生产流程的效率与成本。想象在精密仪器或高端汽车零部件的生产线上,任何一个微小的误差都可能导致整个产品的报废,甚至引发严重的安全事故。因此,如何精准控制ug加工精度,成为了每一位机械加工从业者必须深入探讨的课题。

探索ug加工精度的奥秘

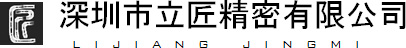

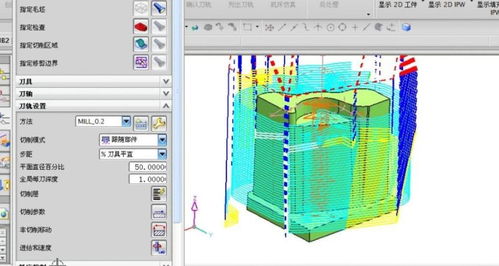

ug加工,全称是Unigraphics NX,是当前业界领先的计算机辅助设计(CAD)和计算机辅助制造(CAM)软件之一。它集成了强大的建模、仿真和加工功能,能够帮助工程师和制造技师实现从设计到生产的无缝衔接。在ug加工中,精度控制是核心中的核心。它涉及到机床的稳定性、刀具的选择、切削参数的设定等多个方面。

以汽车零部件为例,一个微小的尺寸偏差都可能让整个零件无法安装,进而影响整辆车的性能。这就要求在ug加工过程中,必须对每一个环节进行严格的把控。比如,机床的导轨导向精度直接影响着刀具与工件之间的相对位移,进而影响加工精度。再比如,刀具的选择不仅要考虑其硬度,还要考虑其几何形状和磨损情况,因为这些都会直接影响切削效果和加工精度。

影响ug加工精度的关键因素

在深入探讨如何控制ug加工精度之前,我们首先需要了解影响精度的关键因素有哪些。这些因素包括但不限于机床误差、刀具误差、工件装夹误差以及环境因素等。

机床误差是其中最直接的影响因素。一台精度不高的机床,即使有再好的刀具和再精湛的加工技术,也无法加工出高精度的零件。因此,选择和维护高精度的机床是控制ug加工精度的第一步。刀具误差同样不容忽视。一把磨损严重的刀具,不仅会降低加工效率,还会影响加工精度。因此,定期检查和更换刀具是保证加工精度的必要措施。

提升ug加工精度的实用策略

了解了影响ug加工精度的关键因素后,我们就可以针对性地采取一些策略来提升加工精度。这些策略包括优化机床的调整、选择合适的刀具、改进工件装夹方式以及控制加工环境等。

优化机床的调整是提升加工精度的首要任务。通过对机床导轨、主轴等关键部件的精确调整,可以确保机床在加工过程中的稳定性,从而提高加工精度。选择合适的刀具同样重要。不同的刀具适用于不同的加工材料和加工工艺,选择合适的刀具可以确保切削效果,进而提高加工精度。

案例分析:ug加工精度控制的实践

为了更直观地展示ug加工精度控制的重要性,我们来看一个实际的案例。某汽车零部件制造商在生产一批精密齿轮时,遇到了加工精度不达标的问题。经过分析,他们发现主要原因是机床导轨的磨损和刀具的选择不当。于是,他们采取了更换新机床和优化刀具选择的措施,最终成功提高了加工精度,满足了客户的要求。

这个案例充分说明了,在ug加工中,只有综合考虑各种影响因素,并采取针对性的措施,才能有效提升加工精度。这也提醒我们,在机械加工领域,技术不断进步,我们必须不断学习和探索,才能跟上时代的步伐。

展望未来:ug加工精度控制的发展趋势

随着科技的不断进步,ug加工精度控制也在不断发展。未来,随着智能制造和工业4.0的推进,ug加工精度控制将更加智能化和自动化。比如,通过引入机器学习和人工智能技术,可以实现对加工过程的实时监控和调整,从而进一步提高加工精度。

同时,随着新材料和新工艺的不断涌现,ug加工精度控制也将面临新的挑战和机遇。比如,对于一些高硬度、高脆性的材料,如何选择合适的刀具和切削参数,将是一个需要深入研究的课题。相信在不久的将来,随着技术的不断进步,这些问题都将得到有效的解决。

在机械加工的世界里,ug加工精度控制始终是永恒的主题。它不仅关乎零件的最终质量,更关乎整个生产流程的效率与成本。随着科技的不断进步,我们有理由相信,未来的ug加工精度控制将更加智能化、自动化,为机械加工行业带来更多的可能性。