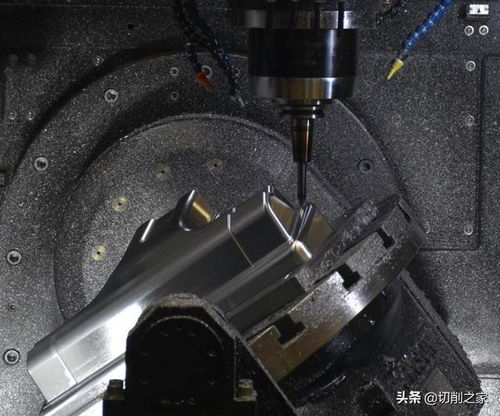

你有没有想过,在精密的CNC加工世界里,有一种技术能够将原本需要数小时的精加工任务缩短到几分钟?这就是超弦精加工,一个听起来就充满科技感的名字。但你可能会好奇,为什么叫超弦精加工?这个名字背后又隐藏着怎样的故事和技术原理呢?今天,就让我们一起揭开超弦精加工的神秘面纱,探索它在现代工业中的革命性应用。

超弦精加工的诞生

超弦精加工技术的诞生源于科学家们对微观世界的深入探索和对材料性能极致追求的不懈努力。在量子力学和相对论的理论基石上,尤其是弦理论这一现代物理学的前沿领域,科学家们提出了一个全新的加工理念。弦理论认为,构成物质世界的最基本单元并非传统意义上的点状粒子,而是微小的一维弦。这些弦的不同振动模式和相互作用决定了物质的多样性和复杂性。

超弦精加工技术正是基于这一理论,通过高能粒子束或电磁场等强大的外部力量,深入到材料的微观层次,对原子和分子的结构进行极其精细的调整和塑造。这种技术能够精确控制能量的输入和场的分布,有针对性地激发或抑制原子和分子的特定振动模式,从而实现对材料微观结构的定制化设计和优化。

超弦精加工的核心原理

超弦精加工的核心原理深深扎根于量子力学和相对论的理论基石,尤其是弦理论这一现代物理学的前沿领域。弦理论提出,构成物质世界的最基本单元并非传统意义上的点状粒子,而是微小的一维弦。这些弦的不同振动模式和相互作用决定了物质的多样性和复杂性。

在超弦精加工的过程中,借助高能粒子束或电磁场等强大的外部力量,深入到材料的微观层次,对原子和分子的结构进行极其精细的调整和塑造。通过精确控制能量的输入和场的分布,可以有针对性地激发或抑制原子和分子的特定振动模式,从而实现对材料微观结构的定制化设计和优化。

超弦精加工的特点

超弦精加工技术是一种基于微观力学原理的精密加工方法。其核心在于利用高频振动的工具头与工件表面之间的微小接触,通过精确控制振动的频率、振幅和加工参数,实现对工件表面的高精度加工。在加工过程中,工具头以极高的频率振动,使得工具头与工件表面之间的接触时间极短。这种高频振动能够有效地减小切削力,降低加工过程中的热变形和表面损伤。其原理主要体现在以下几个方面:

首先,高频振动使得切削过程中的刀具与工件之间的接触变为间歇性的,减少了连续切削所产生的热量积累,从而降低了热变形的风险。同时,由于接触时间短,切削力也相应减小,这有助于减少工件的变形和表面损伤,提高加工精度和表面质量。

其次,通过调整振动的参数,可以实现对加工过程的精确控制。例如,改变振动的频率和振幅可以控制切削深度和表面粗糙度。较高的频率和较小的振幅通常可以获得更精细的加工效果,而较低的频率和较大的振幅则适用于较大切削深度的加工。此外,还可以通过调整加工参数,如进给速度、切削深度等,实现对不同材料的高效加工。

超弦精加工的优势

超弦精加工技术能够实现纳米级的加工精度,这在现代制造业中具有重要意义。其高精度加工的特点主要源于以下几个方面:

工具头与工件表面的短暂接触:由于接触时间极短,切削力小,热变形和表面损伤几乎可以忽略不计。这使得加工过程中能够保持工件的原始精度和表面质量。

精确控制振动的参数:通过调整振动的频率、振幅和加工参数,可以实现对加工过程的精确控制。这种精确控制不仅能够提高加工效率,还能够保证加工质量。

适应不同材料:超弦精加工技术可以根据不同材料的特性,调整加工参数,实现对不同材料的高效加工。这种适应性使得超弦精加工技术能够在各种工业领域得到广泛应用。

超弦精加工的应用领域

超弦精加工技术作为一种具有巨大潜力的新兴加工方法,正逐渐成为行业关注的焦点。它的出现不仅代表了制造技术的进步,更预示着人类在微观世界操控物质的能力迈向了新的台阶。超弦精加工技术凭借其独特的刀具设计和高效的加工策略,极大地激发了CNC加工的潜能,为精加工效率的提升带来了革命性的变革。

在航空航天领域,超弦精加工技术被用于制造高精度的航空发动机部件和机身结构件。这些部件通常需要极高的精度和表面质量,而超弦精加工技术能够满足这些要求,从而提高航空器的性能和安全性。

在医疗领域,超弦精加工技术被用于制造高精度的医疗器械和植入物。例如,人工关节、牙科植入物等都需要极高的精度和表面质量,而超弦精加工技术能够满足这些要求,从而提高医疗器械的性能和患者的治疗效果。

在汽车领域,超弦精加工技术被用于制造高精度的汽车零部件。