智能加工方案:开启制造业的新纪元

在智能制造的浪潮中,智能加工方案正逐渐成为制造业转型升级的关键。它不仅代表着技术的革新,更象征着生产方式的彻底变革。想象在未来的工厂里,机器人和自动化设备能够自主完成从设计到加工的全过程,而这一切都得益于智能加工方案的广泛应用。这样的场景不再是科幻小说中的幻想,而是即将成为现实的制造业图景。

智能加工方案的核心优势

智能加工方案的核心优势在于其高度的自动化和智能化。传统的加工方式往往依赖于人工经验和固定程序,而智能加工方案则通过引入先进的软件和硬件技术,实现了加工过程的自动化和智能化。例如,GF加工方案的WPT1+系统,融合了欧洲尖端技术与中国本土化生产优势,为航空航天、医疗器械、精密模具等高端制造领域提供了更智能、更柔性的生产解决方案。

在GF加工方案的WPT1+系统中,模块化设计理念解决了占地面积小与料库容量大之间的矛盾,满足多品种小批量精密加工的需求。其紧凑型结构设计不仅节省了空间,还降低了人机协作风险。依托GF中国北京智能工厂完成装配与调试,通过本土供应链优化,交付周期显著缩短。搭配WSM系统,工件的加工信息、加工程序、加工过程中的偏移补偿量等都能自动生成,并分配到数控机床上开始加工作业。

智能加工方案在模具行业的应用

模具行业作为制造业的重要组成部分,对加工精度和生产效率有着极高的要求。传统的模具加工主要依靠工艺工程师的经验,通过人工进行编制,效率低、设计周期长,难以适应模具小批量、多品种、高效智能化生产的需求。而智能加工方案的出现,正好解决了这些问题。

以华南理工大学的一项研究为例,他们开发了模具零件智能加工工艺设计系统,该系统可以根据加工零件的三维模型,自动获取零件特征信息、智能推理决策并进行加工工艺的自动匹配与存储。这种系统不仅提高了工艺设计效率,缩短了模具产品制造周期,还实现了加工工艺设计过程的自动化和智能化。

智能加工方案在建筑行业的创新

智能加工方案不仅在制造业中有着广泛的应用,还在建筑行业中展现出巨大的潜力。青岛空港商务区项目上线的模板机器人智能加工系统,就是一个典型的例子。该系统具有设计BIM化、实施车间化、加工智能化、运输无人化、安装标准化、材料绿色化六化一体的特点,通过整合BIM、人工智能与物联网技术,实现了从模板设计到施工的全链条智能化升级。

在模板机器人智能加工系统中,红外感应升降平台实现了模板自动上料,数控机床根据料单实现模板的自动切割、钻孔,单日产能可达到2000件,日均产能是传统班组现场切割的3倍。同时,AGV无人搬运车与智能模板切割机床协同作业,构建起立体化物流网络,运输效率提升40%,人力成本节约60%。

智能加工方案在设备制造领域的突破

在设备制造领域,智能加工方案同样取得了显著的突破。鼎麓双轴钻靶机集成了先进的软件控制系统和个性化方案定制功能,为您的企业带来前所未有的加工体验。客户盛赞其软件配合性强、支持个性化方案、响应速度快,能够轻松应对各种复杂加工任务。

鼎麓双轴钻靶机采用先进的伺服控制系统,响应速度快,定位精度高,可轻松应对各种复杂加工任务。它不仅改变了设备本身,更是改变了企业的生产方式。从一机卖二十年到一机多用、智能高效,鼎麓双轴钻靶机为您开启智能加工新时代。

智能加工方案的未来展望

随着技术的不断进步,智能加工方案将在未来发挥更大的作用。例如,河南勤工机器人有限公司提供的智能弧焊机器人工作站系列、激光切割机器人工作站系列等自动化智能装备产品,正在改变着制造业的生产方式。这些产品不仅提高了生产效率,还降低了人力成本,为制造业的智能化转型提供了有力支持。

同时,基于Inspire Extrude的智能挤压工艺设计方案也在逐步普及。Inspire Extrude是一种基于有限元分析(FEA)技术的软件,专为汽车、航空航天、机械等行业研发的金属挤压成形仿真软件,它可以准确预测挤压过程中的成形质量、缺陷以及各个工序之间的关系,并且能够优化挤压工艺参数,以达到最终产品的要求。

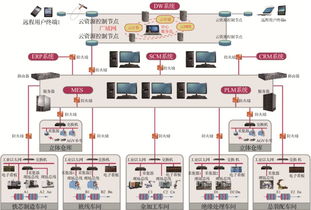

在数字化转型背景下,冲压模具小刀块智能制造方案的研究与实施也备受关注。以冲压模具小刀块加工为例,探讨小刀块自动化设计与智能加工两者相结合所带来的优势,以及对整个模具制造业智能制造升级所带来的影响。通过标准化、数字化和智能化的三步走,帮助企业实现优化整个制造过程,进而推动企业逐步实现智能制造阶段性目标。

智能加工方案:制造业的未来

智能加工方案正以其高度的自动化和智能化,引领着制造业的转型升级。从模具行业到建筑行业,从设备制造领域到未来展望,智能加工方案正在改变着