车铣复合加工编程教程:手把手带你精通数控技术

你是否曾想象过,一台机器如何能同时完成车削和铣削两种截然不同的加工工艺?在现代化的机械制造领域,车铣复合加工技术正悄然改变着传统加工模式。今天,就让我们一起深入探索车铣复合加工编程的世界,看看它是如何让生产效率倍增,又如何为精密制造打开新大门的。

车铣复合加工的魅力所在

想象在汽车发动机的生产线上,活塞和连杆等关键部件需要经过复杂的加工流程。如果采用传统工艺,这些部件往往需要经过车床和铣床的多次转换,不仅效率低下,还容易因多次装夹而影响加工精度。而车铣复合加工技术,则能在一台机床上完成这些任务,大大缩短了生产周期,提高了产品质量。

车铣复合加工的核心优势在于其\一机两用\的能力。通过集成化的控制系统和特殊的刀具系统,这台机器既能像车床一样进行旋转加工,又能像铣床一样进行平面和曲面加工。这种复合加工方式不仅节省了设备投资和车间空间,更重要的是,它能够实现更复杂的加工工艺,生产出传统工艺难以企及的高精度零件。

在航空航天领域,许多关键部件如涡轮叶片、发动机壳体等,都需要采用车铣复合加工技术。这些零件往往具有复杂的几何形状和严苛的精度要求,而车铣复合加工能够在一个工艺流程中完成大部分加工任务,避免了多次装夹带来的误差累积,确保了最终产品的质量。

车铣复合加工编程的基础知识

要掌握车铣复合加工编程,首先需要了解其基本原理。与传统的车削或铣削编程不同,车铣复合加工编程需要同时考虑旋转坐标系和平面坐标系的运动。这意味着编程人员不仅要熟悉G代码和M代码,还需要掌握刀具路径规划、进给速度计算、切削深度设定等关键技术。

现代车铣复合加工中心通常配备先进的数控系统,如Siemens 828D、FANUC 31i等,这些系统支持多轴联动控制,能够实现复杂的加工路径。编程时,你需要根据零件的几何特征选择合适的加工策略,比如是先进行车削再铣削,还是采用旋转坐标系下的铣削加工。

刀具的选择也是车铣复合加工编程中不可忽视的一环。由于一台机器要完成两种不同的加工工艺,因此需要配备多种类型的刀具,如车刀、铣刀、钻头等。编程时,你需要合理安排刀具的更换顺序,并精确计算每把刀具的切削参数,以确保加工效率和质量。

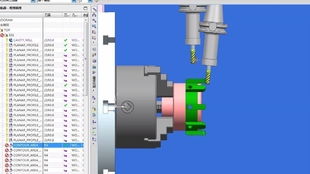

在编程过程中,刀具路径的优化至关重要。不合理的刀具路径会导致加工效率低下、刀具磨损加剧甚至加工事故。因此,编程人员需要使用专业的CAM软件,如Mastercam、Ug NX等,进行刀具路径仿真和优化。这些软件能够帮助你预览加工过程,检测潜在问题,并生成高效的加工程序。

车铣复合加工编程实战指南

让我们以一个具体的例子来说明车铣复合加工编程的流程。假设你需要加工一个带有复杂内腔的轴类零件,这个零件既需要车削外圆,又需要铣削内腔和端面。在这种情况下,你可以采用以下步骤进行编程:

1. 分析零件图纸:仔细研究零件图纸,确定需要车削和铣削的部位,以及各部位的尺寸和精度要求。

2. 选择加工策略:根据零件的结构特点,决定是先进行车削再铣削,还是采用旋转坐标系下的铣削加工。在这个例子中,我们可以先用车削加工外圆,再铣削内腔和端面。

3. 设置工件坐标系:在CAM软件中建立工件坐标系,并定义原点位置。确保坐标系能够准确反映零件在机床上的安装位置。

4. 创建刀具库:根据加工需求,创建车刀和铣刀的刀具库,并设置每把刀具的几何参数和切削参数。比如,车刀的刃长、前角、后角,铣刀的直径、刃长、螺旋角等。

5. 生成刀具路径:使用CAM软件生成车削和铣削的刀具路径。在车削过程中,需要控制进给速度、切削深度和转速,以确保外圆的表面质量。在铣削过程中,需要特别注意内腔的清角和端面的平整度。

6. 仿真和优化:使用CAM软件的仿真功能,预览整个加工过程,检查刀具路径是否存在碰撞或干涉,并进行必要的调整。优化刀具路径,减少空行程,提高加工效率。

7. 生成加工程序:将优化后的刀具路径转换为G代码,并导出到数控系统中。在导出前,需要检查代码的格式和参数设置,确保与机床的配置一致。