激光加工具有一种神奇的力量,它能在瞬间将坚硬的材料切割、焊接、打孔,甚至进行表面处理,所有这些都在无需接触的情况下完成。这种非接触式的加工方式,不仅精度高,效率强,而且还能在加工过程中减少材料的形变和热影响,让它在现代工业生产中扮演着越来越重要的角色。你可能会好奇,激光加工究竟是如何做到这些的?它又有哪些具体的应用呢?让我们一起走进这个充满科技感的世界,探索激光加工的奥秘。

激光加工的核心原理其实很简单,就是利用高功率密度的激光束照射到工件上,通过光能的热效应使材料熔化或气化,从而实现各种加工目的。激光束的焦点处功率密度极高,温度可达上万摄氏度,任何材料在这样高的能量密度下都会瞬间熔化或气化。激光加工通常使用固体激光器和气体激光器,这两种激光器都能产生高功率密度的激光束,非常适合用于各种材料的加工。

在激光加工中,激光加工头扮演着至关重要的角色。它是光束传输系统的末端部分,负责将聚焦的激光束引导到工件上。根据不同的应用场景,激光加工头可以分为切割头、焊接头、钎焊头、熔覆头等多种类型。这些加工头通常为特定的波长范围设计,并对使用的镜子、透镜镀相应的抗反射涂层,以确保光束聚焦性能良好。

激光加工技术在智能穿戴领域的应用尤为广泛。随着智能穿戴产品的小型化、功能集成化趋势日益明显,激光加工因其高效率、高质量、高精度的特点,成为了满足这些需求的理想选择。在智能穿戴领域,激光加工主要有以下几种应用:

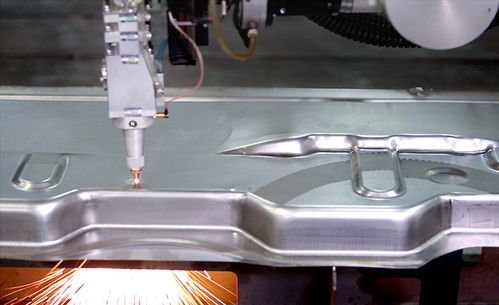

激光切割是激光加工中最为常见的一种应用。它利用高功率密度的激光束聚焦于被加工工件上,将工件割开。激光切割的切口平滑,一般不需要后加工,同时加工效率、精度高,材料形变小。在智能穿戴领域,激光切割主要应用于玻璃、蓝宝石、陶瓷等硬脆材质的切割,以及LCD/OLED屏、PCB/FPC、TWS耳机音膜、无线充线圈、磁性材料等的切割。

激光钻孔是另一种重要的激光加工技术。激光可以在硬脆材质和软的材料上打孔,孔径小,无需后续加工,加工速度快、效率高。在智能穿戴领域,激光钻孔主要应用于玻璃、蓝宝石、陶瓷等硬脆材质的钻孔,以及PCB/FPC钻孔、TWS耳机泄气孔及麦克风金属防护网的钻孔等。

激光焊接在智能穿戴领域也发挥着重要作用。它利用高能量的激光脉冲对材料进行微小区域内的局部加热,将材料熔化后形成特定熔池以达到焊接的目的。激光焊接具有热形变小、效率高、精密度好等特点,适用于微小、薄型、异种材料的焊接。在智能穿戴领域,激光焊接主要应用于智能手表壳体、表带金属件焊接、TWS耳机听筒、充电壳转轴焊接、主控芯片、天线焊接、VCM微型马达焊接等。

激光加工技术在3C领域的应用同样广泛。随着电子器件朝着精密化、微型化、柔性化的方向发展,超快激光加工作为精密加工中最为活跃的一支,其发展尤为引人注目。超快激光隐形切割技术作为激光应力切割技术的延伸,可在透明材料内部诱发微小裂纹,微小裂纹在外力的引导下逐渐沿激光扫描路径延展,实现透明材料的分离。这种技术可以将激光对材料的影响区限制在微米量级,快速分离包括很小的加工转弯角度在内的任意形状的透明材料,切割玻璃的厚度范围在100微米到10毫米之间。

超快激光直写技术则是另一种重要的激光加工技术。随着对电子器件小型化与灵活性要求越来越高,催生了柔性电子这一新的应用领域。柔性AMOLED屏幕的驱动系统——柔性薄膜晶体管(thin film transistor, TFT),要求其沟道长度小于10微米,微纳米图案的加工成为可能。超快激光直写技术可以实现高精度的微纳米图案加工,为柔性电子的发展提供了强大的技术支持。

智能激光器是激光器技术与智能化技术相结合的产物,它集成了先进的控制系统、传感器和数据处理技术,能够根据不同的应用场景和需求,自动调整激光器的输出参数,实现更高效、更精准的激光加工。智能激光器的核心组成包括激光源、控制系统和传感器。激光源是智能激光器的核心部件,负责产生激光束。控制系统内置于激光器中,负责收集和处理来自传感器的实时数据,并根据预设的加工参数和实时监测到的激光器状态,自动调整激光器的输出功率、波长等参数。传感器分布在激光器的各个关键部位,用于实时监测激光器的状态参数,如激光输出、信号特征、激光源利用率等关键数据,并将这些数据反馈给控制系统。

智能激光器具有